Produkty Kategoria

- Nadajnik FM

- 0-50w 50w-1000w 2kw-10kw 10kw +

- Nadajnik TV

- 0-50w 50-1kw 2kw-10kw

- Antena FM

- Antena telewizyjna

- antena Accessory

- Kabel Złącze Splitter zasilania Dummy obciążenia

- Tranzystor RF

- Zasilacz laboratoryjny

- Urządzenia audio

- DTV Front End Equipment

- system link

- System STL System Link mikrofalowa

- Radio FM

- power Meter

- Produkty z drewna

- Specjalnie dla koronawirusa

produkty Tagi

Miejsca Fmuser

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Afrikaans

- sq.fmuser.net -> albański

- ar.fmuser.net -> arabski

- hy.fmuser.net -> Armeński

- az.fmuser.net -> Azerbejdżański

- eu.fmuser.net -> baskijski

- be.fmuser.net -> białoruski

- bg.fmuser.net -> bułgarski

- ca.fmuser.net -> kataloński

- zh-CN.fmuser.net -> chiński (uproszczony)

- zh-TW.fmuser.net -> chiński (tradycyjny)

- hr.fmuser.net -> chorwacki

- cs.fmuser.net -> czeski

- da.fmuser.net -> duński

- nl.fmuser.net -> holenderski

- et.fmuser.net -> estoński

- tl.fmuser.net -> filipiński

- fi.fmuser.net -> fiński

- fr.fmuser.net -> francuski

- gl.fmuser.net -> galicyjski

- ka.fmuser.net -> gruziński

- de.fmuser.net -> niemiecki

- el.fmuser.net -> grecki

- ht.fmuser.net -> kreolski haitański

- iw.fmuser.net -> hebrajski

- hi.fmuser.net -> hindi

- hu.fmuser.net -> węgierski

- is.fmuser.net -> islandzki

- id.fmuser.net -> indonezyjski

- ga.fmuser.net -> irlandzki

- it.fmuser.net -> włoski

- ja.fmuser.net -> japoński

- ko.fmuser.net -> koreański

- lv.fmuser.net -> łotewski

- lt.fmuser.net -> litewski

- mk.fmuser.net -> macedoński

- ms.fmuser.net -> malajski

- mt.fmuser.net -> maltański

- no.fmuser.net -> norweski

- fa.fmuser.net -> perski

- pl.fmuser.net -> polski

- pt.fmuser.net -> portugalski

- ro.fmuser.net -> rumuński

- ru.fmuser.net -> rosyjski

- sr.fmuser.net -> serbski

- sk.fmuser.net -> słowacki

- sl.fmuser.net -> słoweński

- es.fmuser.net -> hiszpański

- sw.fmuser.net -> suahili

- sv.fmuser.net -> szwedzki

- th.fmuser.net -> Tajski

- tr.fmuser.net -> turecki

- uk.fmuser.net -> ukraiński

- ur.fmuser.net -> Urdu

- vi.fmuser.net -> wietnamski

- cy.fmuser.net -> walijski

- yi.fmuser.net -> jidysz

Montaż przelotowy a montaż powierzchniowy | Jaka jest różnica?

"Jakie są zalety i wady montażu przelotowego (THM) i technologii montażu powierzchniowego (SMT)? Jakie są główne różnice i cechy wspólne między THM a SMT? A co jest lepsze, THM czy SMT? Niniejszym pokazujemy różnice między montażem przelotowym (THM) a technologią montażu powierzchniowego (SMT), spójrzmy! ----- FMUSER"

Dzielenie się jest dbaniem o innych!

1. Montaż przelotowy | Montaż PCB

1.1 Co to jest THM (montaż przelotowy) - technologia przewlekanego otworu

1.2 Komponenty otworów przelotowych | Czym one są i jak działają?

1) Typy komponentów z otworami przelotowymi

2) Typy elementów z galwanizowanym otworem przelotowym (PTH)

3) Rodzaje platerowanych elementów płytki drukowanej z otworami przelotowymi

2. Komponenty otworów przelotowych | Jakie są zalety THC (składniki przewlekane)

3. Technologia montażu powierzchniowego | Montaż PCB

4. Komponenty SMD (SMC) | Czym one są i jak działają?

5. Jaka jest różnica między THM i SMT w montażu PCB?

6. SMT i THM | Jakie są zalety i wady?

1) Zalety technologii montażu powierzchniowego (SMT)

2) Wady technologii montażu powierzchniowego (SMT)

3) Zalety montażu przelotowego (THM)

4) Wady montażu przelotowego (THM)

7. Często Zadawane Pytania

FMUSER jest ekspertem w produkcji obwodów drukowanych wysokiej częstotliwości, zapewniamy nie tylko tanie PCB, ale także wsparcie online przy projektowaniu PCB, skontaktuj się z naszym zespołem po więcej informacji!

1. Through Hole Montaż | Montaż PCB

1.1 Co to jest THM (Montaż przelotowy) - T.dzięki technologii otworów

THM odnosi się do „Montaż przelotowy„co jest również nazywane”THM""przez otwór""przez otwór"Lub"technologia otworów przelotowych""THT". Jak to, co wprowadziliśmy w tym stronaMontaż przelotowy to proces, w którym wyprowadzenia komponentów są umieszczane w wywierconych otworach na gołej płytce drukowanej, jest to swego rodzaju poprzednik technologii montażu powierzchniowego.

W ciągu ostatnich kilku lat przemysł elektroniczny był świadkiem stałego wzrostu, z powodu rosnącego wykorzystania elektroniki w różnych aspektach życia ludzkiego. Wraz ze wzrostem popytu na zaawansowane i miniaturowe produkty rośnie również branża obwodów drukowanych (PCB).

Istnieje również wiele terminów dotyczących PCB, związanych z produkcją, projektowaniem PCB itp. Po przeczytaniu niektórych terminów PCB z poniższej strony możesz lepiej zrozumieć działanie płytek drukowanych!

Przeczytaj także: Co to jest płytka drukowana (PCB) | Wszystko co musisz wiedzieć

Przez lata do konstrukcji prawie wszystkich płytek drukowanych (PCB) wykorzystywano technologię przewlekaną. Podczas gdy montaż przelotowy zapewnia silniejsze wiązania mechaniczne niż technika montażu powierzchniowego, wymagane dodatkowe wiercenie sprawia, że produkcja płyt jest droższa. Ogranicza również dostępny obszar trasowania ścieżek sygnału na płytach wielowarstwowych, ponieważ otwory muszą przechodzić przez wszystkie warstwy po przeciwnej stronie. Te kwestie to tylko dwa z wielu powodów, dla których technologia montażu powierzchniowego stała się tak popularna w latach 1980-tych.

Technologia Through Hole zastąpiła wczesne techniki montażu elektroniki, takie jak konstrukcja punkt-punkt. Od drugiej generacji komputerów w latach pięćdziesiątych XX wieku, aż do upowszechnienia się technologii montażu powierzchniowego pod koniec lat osiemdziesiątych, każdy element typowej płytki drukowanej był elementem przewlekanym.

Obecnie PCB są coraz mniejsze niż wcześniej. Ze względu na ich małe powierzchnie trudno jest zamontować różne komponenty na płytce drukowanej. Aby to ułatwić, producenci stosują dwie techniki montażu elementów elektrycznych na płytce drukowanej. Plated Through-hole Technology (PTH) i Surface Mount Technology (SMT) to te techniki. PTH jest jedną z najczęściej stosowanych technik stosowanych do montażu elementów elektrycznych, w tym mikroczipów, kondensatorów i rezystorów na płytce drukowanej. W przypadku montażu z otworami przelotowymi przewody są przewleczone przez wstępnie wywiercone otwory, aby utworzyć wzór na krzyż najej strona.

Przeczytaj także: Glosariusz terminologii PCB (przyjazny dla początkujących) | Projektowanie PCB

▲ Z POWROTEM ▲

1.2 Komponenty otworów przelotowych | Czym one są i jak działają?

1) Rodzaje Komponenty otworów przelotowych

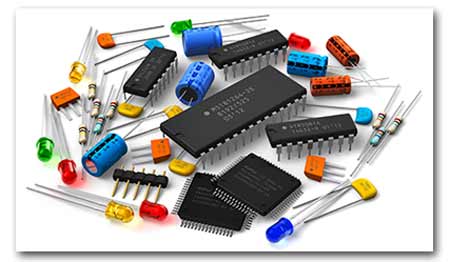

Zanim zaczniemy, warto wiedzieć o podstawowych elementach elektronicznych. Komponenty elektroniczne mają dwa podstawowe typy, aktywne i pasywne. Poniżej przedstawiono szczegóły tych dwóch klasyfikacji.

● Aktywne komponenty

● Elementy pasywne

Aktywny składnik

Co to jest aktywny komponent elektroniczny?

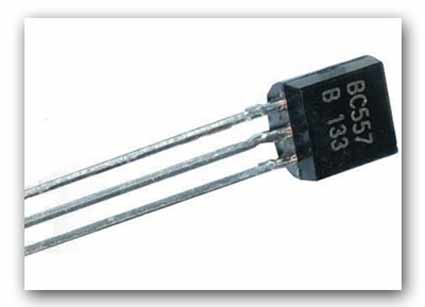

Aktywne elementy elektroniczne to elementy, które mogą kontrolować prąd. Różne typy płytek obwodów drukowanych mają co najmniej jeden aktywny składnik. Niektóre przykłady aktywnych elementów elektronicznych to tranzystory, lampy próżniowe i prostowniki tyrystorowe (SCR).

Przykład:

Dioda - dwie końcowe składowe prądu w jednym głównym kierunku. Ma niski opór w jednym kierunku i wysoki opór w drugim kierunku

Prostownik - Urządzenie przekształca prąd przemienny (zmień kierunek) na prąd stały (w jednym kierunku)

Rura próżniowa - rura lub zawór za pośrednictwem próżniowego prądu przewodzącego

Funkcja: prąd zarządzania aktywnymi komponentami. Większość PCB ma co najmniej jeden aktywny składnik.

Z punktu widzenia obwodu składnik aktywny ma dwie podstawowe cechy:

● Sam składnik aktywny zużywa energię.

● Oprócz sygnałów wejściowych, do działania muszą być wymagane zewnętrzne zasilacze.

Komponent pasywny

Co to są pasywne komponenty elektroniczne?

Pasywne elementy elektroniczne to takie, które nie mają możliwości kontrolowania prądu przez inny sygnał elektryczny. Przykłady pasywnych elementów elektronicznych obejmują kondensatory, rezystory, cewki indukcyjne, transformatory i niektóre diody. Może to być kwadratowy otwór zespołu SMD.

Przeczytaj także: Projekt PCB | Schemat blokowy procesu produkcji PCB, PPT i PDF

2) Rodzaje elementów z galwanizowanym otworem przelotowym (PTH)

Komponenty PTH są nazywane „otworami przelotowymi”, ponieważ przewody są wprowadzane przez pokryty miedzią otwór w płytce drukowanej. Te komponenty posiadają dwa rodzaje wyprowadzeń:

● Osiowe komponenty ołowiu

● Elementy ołowianych promieniowo

Komponenty osiowe (ALC):

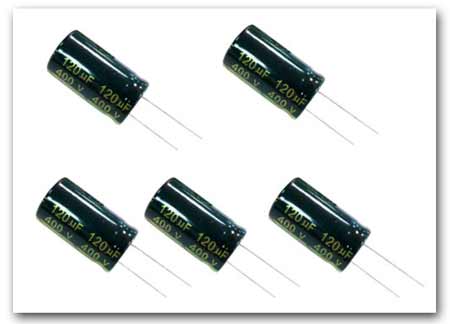

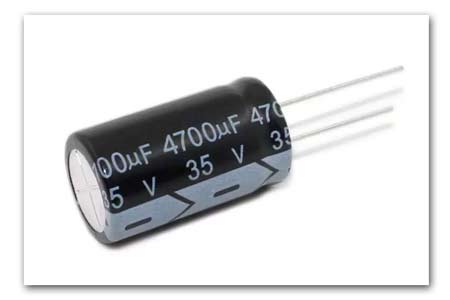

Te komponenty mogą zawierać wyprowadzenie lub wiele wyprowadzeń. Przewody ołowiowe wychodzą z jednego końca komponentu. Podczas montażu z platerowanymi otworami przelotowymi oba końce są umieszczane przez oddzielne otwory na płytce drukowanej. W ten sposób komponenty są ściśle umieszczone na płytce drukowanej. Kondensatory elektrolityczne, bezpieczniki, diody elektroluminescencyjne (LED) i rezystory węglowe to tylko kilka przykładów elementów osiowych. Te komponenty są preferowane, gdy producenci szukają kompaktowego dopasowania.

Komponenty ołowiu promieniowego (RLC):

Wyprowadzenia tych składników wystają z ich ciała. Wyprowadzenia promieniowe są najczęściej używane w płytkach o dużej gęstości, ponieważ zajmują mniej miejsca na płytkach drukowanych. Ceramiczne kondensatory dyskowe są jednym z ważnych rodzajów promieniowych elementów ołowianych.

Przykład:

Rezystory - Elementy elektryczne obu rezystorów końcowych. Rezystor może zmniejszać prąd, zmieniać poziom sygnału, podział napięcia i tym podobne.

Kondensatory - Te składniki mogą przechowywać i uwalniać ładunek. Mogą filtrować przewód zasilający i blokować napięcie DC, jednocześnie przepuszczając sygnał AC.

Z punktu widzenia obwodu elementy pasywne mają dwie podstawowe cechy:

● Składnik pasywny sam zużywa energię elektryczną lub przekształca energię elektryczną w inne formy innej energii.

● Doprowadzany jest tylko sygnał, nie jest konieczne poprawne działanie.

Funkcjonować - Elementy pasywne nie mogą używać innego sygnału elektrycznego do zmiany prądu.

Dzięki montażu płytek obwodów drukowanych, w tym technikom montażu powierzchniowego i otworów przelotowych, elementy te razem stanowią bezpieczniejszy i wygodniejszy proces niż w przeszłości. Chociaż te elementy mogą stać się bardziej skomplikowane w ciągu najbliższych kilku lat, ich nauka, która za nimi stoi, jest wieczna.

Przeczytaj także: Proces produkcji PCB | 16 kroków do wykonania płytki PCB

3) Rodzaje P.Komponenty płytki drukowanej z otworami przelotowymi

I podobnie jak wszystkie inne komponenty, platerowane elementy płytki drukowanej z otworami można z grubsza podzielić na:

● Otwór przelotowy aktywny składniki

● Przez otwór pasywny składniki.

Każdy typ elementu mocuje się do płytki w ten sam sposób. Projektant musi umieścić otwory przelotowe w swoim układzie PCB, w których otwory są otoczone podkładką na warstwie wierzchniej do lutowania. Proces montażu przelotowego jest prosty: umieść wyprowadzenia komponentów w otworach i przylutuj odsłonięte wyprowadzenia do pada. Elementy płytki drukowanej z platerowanymi otworami przelotowymi są na tyle duże i wytrzymałe, że można je łatwo przylutować ręcznie. W przypadku elementów pasywnych z otworami przelotowymi wyprowadzenia elementów mogą być dość długie, dlatego często przed montażem są przycinane na krótszą długość.

Pasywny otwór przelotowy Podzespoly Komputerowe

Elementy pasywne z otworami przelotowymi występują w dwóch możliwych typach pakietów: promieniowym i osiowym. Osiowy element z otworem przelotowym ma przewody elektryczne biegnące wzdłuż osi symetrii elementu. Pomyśl o podstawowym rezystorze; przewody elektryczne biegną wzdłuż cylindrycznej osi rezystora. Diody, cewki i wiele kondensatorów jest zamontowanych w ten sam sposób. Nie wszystkie komponenty z otworami przelotowymi są dostarczane w opakowaniach cylindrycznych; niektóre komponenty, takie jak rezystory dużej mocy, są dostarczane w prostokątnych obudowach z przewodem ołowiowym biegnącym wzdłuż całej obudowy.

Aktywny element przelotowys

Jeśli pamiętasz swoje zajęcia z elektroniki, prawdopodobnie pamiętasz układy scalone, których używałeś z pakietem dual-inline (DIP) lub plastikowym DIP (PDIP). Te komponenty są zwykle postrzegane jako montowane na płytkach prototypowych w celu sprawdzenia koncepcji, ale są one powszechnie używane w rzeczywistych płytkach drukowanych. Pakiet DIP jest wspólny dla aktywnych komponentów przewlekanych, takich jak zespoły wzmacniaczy operacyjnych, regulatory napięcia małej mocy i wiele innych typowych komponentów. Inne komponenty, takie jak tranzystory, regulatory napięcia wyższej mocy, rezonatory kwarcowe, diody LED o większej mocy i wiele innych, mogą być dostarczane w pakiecie zygzakowatym w linii (ZIP) lub w pakiecie z konturem tranzystora (TO). Podobnie jak osiowa lub radialna pasywna technologia otworów przelotowych, te inne pakiety są montowane na płytce drukowanej w ten sam sposób.

Komponenty przewlekane pojawiły się w czasie, gdy projektanci byli bardziej zainteresowani stabilnością mechaniczną systemów elektronicznych i mniej przejmowali się estetyką i integralnością sygnału. Mniejszy nacisk położono na zmniejszenie przestrzeni zajmowanej przez komponenty, a problemy z integralnością sygnału nie stanowiły problemu. Później, gdy zużycie energii, integralność sygnału i wymagania dotyczące miejsca na płycie zaczęły zajmować centralne miejsce, projektanci musieli zastosować komponenty zapewniające tę samą funkcjonalność elektryczną w mniejszej obudowie. W tym miejscu pojawiają się komponenty do montażu powierzchniowego.

2. Komponenty otworów przelotowych | Jakie są zalety THC (Komponenty otworów przelotowych)

Komponenty z otworami przelotowymi najlepiej nadają się do produktów o wysokiej niezawodności, które wymagają mocniejszych połączeń między warstwami. Tkomponenty hrough-hole nadal odgrywają ważną rolę w procesie montażu PCB ze względu na następujące zalety:

● Trwałość:

Wiele części, które służą jako interfejs, musi mieć mocniejsze mocowanie mechaniczne niż to, które można uzyskać za pomocą lutowania powierzchniowego. Przełączniki, złącza, bezpieczniki i inne części, które będą popychane i ciągnięte przez siły ludzkie lub mechaniczne, wymagają wytrzymałości lutowanego połączenia przelotowego.

● Zasilanie:

Komponenty używane w obwodach przewodzących wysokie poziomy mocy są zwykle dostępne tylko w pakietach przelotowych. Te części są nie tylko większe i cięższe, co wymaga mocniejszego mocowania mechanicznego, ale obecne obciążenia mogą być zbyt duże dla połączenia lutowanego powierzchniowego.

● Ciepło:

Komponenty przewodzące dużo ciepła mogą również sprzyjać pakietowi z otworami przelotowymi. Pozwala to kołkom przewodzić ciepło przez otwory i na zewnątrz do płytki. W niektórych przypadkach części te mogą być przykręcone również przez otwór w płycie w celu dodatkowego przenoszenia ciepła.

● Hybrydowy:

Są to części, które są połączeniem zarówno podkładek do montażu powierzchniowego, jak i kołków przelotowych. Przykładami mogą być złącza o dużej gęstości, których piny sygnałowe są montowane powierzchniowo, a ich piny montażowe są przelotowe. Tę samą konfigurację można również znaleźć w częściach, które przenoszą duże prądy lub rozgrzewają się. Piny zasilania i / lub gorące piny będą przez otwór, podczas gdy inne piny sygnałowe będą montowane powierzchniowo.

Podczas gdy elementy SMT są mocowane tylko przez lutowanie na powierzchni płyty, przewody elementów przelotowych przechodzą przez płytę, dzięki czemu komponenty wytrzymują większe obciążenia środowiskowe. Z tego powodu technologia przewlekania jest powszechnie stosowana w produktach wojskowych i lotniczych, które mogą podlegać ekstremalnym przyspieszeniom, zderzeniom lub wysokim temperaturom. Technologia otworów przelotowych jest również przydatna w zastosowaniach testowych i prototypowych, które czasami wymagają ręcznych regulacji i wymian.

Przeczytaj także: Jak poddać recyklingowi zużytą płytkę drukowaną? | Rzeczy, które powinieneś wiedzieć

▲ Z POWROTEM ▲

3. Technologia montażu powierzchniowego | Montaż PCB

Co to jest SMT (Surface Mount) - technologia montażu powierzchniowego

Technologia montażu powierzchniowego (SMT) odnosi się do technologii, która polega na umieszczaniu różnych typów komponentów elektrycznych bezpośrednio na powierzchni płytki PCB, podczas gdy urządzenie do montażu powierzchniowego (SMD) odnosi się do tych komponentów elektrycznych, które są instalowane na płytce drukowanej (PCB ), SMD są również znane jako SMC (Surface Mount Device Components)

Jako alternatywa dla projektowania i produkcji płytek drukowanych (PCB) z otworami przelotowymi (TH), technologia montażu powierzchniowego (SMT) działa lepiej, gdy rozważa się rozmiar, wagę i automatyzację, ponieważ jej bardziej wydajne PCB zapewniają niezawodność lub jakość niż Technologia montażu przewlekanego

Technologia ta ułatwiła zastosowanie elektroniki do funkcji, które wcześniej nie były uważane za praktyczne lub możliwe. SMT wykorzystuje urządzenia do montażu powierzchniowego (SMD), aby zastąpić większe, cięższe i bardziej nieporęczne odpowiedniki w starszej konstrukcji PCB z otworami przelotowymi.

▲ Z POWROTEM ▲

4. Komponenty SMD (SMC) | Czym one są i jak działają?

Elementy SMD na płytce PCB są łatwe do zidentyfikowania, mają wiele wspólnego, na przykład wygląd i metody pracy, oto niektóre elementy SMD na płytce PCB, możesz spotkać więcej, czego potrzebujesz na tej stronie, ale najpierw chciałbym przedstawić następujące powszechnie stosowane komponenty do montażu powierzchniowego:

● Rezystor chipowy (R)

● Rezystor sieciowy (RA / RN

● Kondensator (C)

● Dioda (D)

● Dioda LED

● Tranzystor (Q)

● Cewka (L)

● Transformator (T)

● Oscylator kwarcowy (X)

● Bezpiecznik

Oto w zasadzie, jak działają te komponenty SMD:

● Rezystor chipowy (R)

ogólnie trzy cyfry na korpusie rezystora chipowego wskazują jego wartość rezystancji. Jego pierwsza i druga cyfra to cyfry znaczące, a trzecia cyfra oznacza wielokrotność 10, na przykład „103” oznacza „10 kΩ”, „472” to „4700 Ω”. Na przykład litera „R” oznacza przecinek dziesiętny „R15” oznacza „0.15 Ω”.

● Rezystor sieciowy (RA / RN)

który pakuje razem kilka rezystorów o tych samych parametrach. Rezystory sieciowe są zwykle stosowane w obwodach cyfrowych. Metoda identyfikacji rezystancji jest taka sama jak w przypadku rezystora chipowego.

● Kondensator (C)

najczęściej używane są MLCC (wielowarstwowe kondensatory ceramiczne), MLCC dzieli się na COG (NPO), X7R, Y5V w zależności od materiałów, z których najbardziej stabilny jest COG (NPO). Kondensatory tantalowe i kondensatory aluminiowe to dwa inne specjalne kondensatory, których używamy, zwróć uwagę, aby rozróżnić ich polaryzację.

● Dioda (D), szeroko stosowane elementy SMD. Generalnie na korpusie diody kolorowy pierścień oznacza kierunek jej ujemnego.

● Dioda LEDDiody LED są podzielone na zwykłe diody LED i diody LED o wysokiej jasności, w kolorach białym, czerwonym, żółtym i niebieskim itp. Określenie polaryzacji diod LED powinno opierać się na konkretnych wytycznych produkcyjnych produktu.

● Tranzystor (Q)typowymi strukturami są NPN i PNP, w tym Triode, BJT, FET, MOSFET i tym podobne. Najczęściej używanymi pakietami w komponentach SMD są SOT-23 i SOT-223 (większe).

● Cewka (L), wartości indukcyjności są zwykle drukowane bezpośrednio na korpusie.

● Transformator (T)

● Oscylator kwarcowy (X), stosowany głównie w różnych obwodach do generowania częstotliwości oscylacji.

● Bezpiecznik

IC (U), czyli układy scalone, czyli najważniejsze elementy funkcjonalne produktów elektronicznych. Pakiety są bardziej skomplikowane, co zostanie szczegółowo omówione później.

▲ Z POWROTEM ▲

5. Jaka jest różnica między THM i SMT w montażu PCB?

Aby pomóc Ci w lepszym zrozumieniu różnicy między montażem przelotowym a montażem powierzchniowym, FMUSER udostępnia arkusz porównawczy w celach informacyjnych:

| Różnica w | Technologia montażu powierzchniowego (SMT) | Montaż przelotowy (THM) |

|

Przestrzeń Zawód |

Mały wskaźnik zajętości miejsca na PCB |

Wysoki wskaźnik zajętości miejsca na PCB |

|

Wymagane przewody ołowiowe |

Bezpośredni montaż komponentów, bez przewodów ołowiowych |

Do montażu potrzebne są przewody ołowiowe |

|

Liczba pinów |

O wiele wyżej |

Normalna |

|

Gęstość pakowania |

O wiele wyżej |

Normalna |

|

Koszt komponentów |

Tańszy |

Stosunkowo wysoki |

|

Koszt produkcji |

Nadaje się do produkcji wielkoseryjnej przy niskich kosztach |

Nadaje się do produkcji małoseryjnej przy wysokich kosztach |

|

Rozmiar |

Relatywnie mały |

Stosunkowo duży |

|

Prędkość obwodu |

Relatywnie wyżej |

Stosunkowo niższe |

|

Structure |

Skomplikowane w projektowaniu, produkcji i technologii |

Prosty |

|

Zakres zastosowania |

Najczęściej stosowany w dużych i nieporęcznych elementach narażonych na naprężenia lub wysokie napięcie |

Niezalecane do zastosowań o dużej mocy lub wysokim napięciu |

Jednym słowem, kRóżnice między otworem przelotowym a montażem powierzchniowym to:

● SMT rozwiązuje problemy przestrzenne, które są typowe dla montażu przelotowego.

● W SMT komponenty nie mają leeds i są montowane bezpośrednio do PCB, podczas gdy komponenty przewlekane wymagają przewodów prowadzących, które przechodzą przez wywiercone otwory.

● Liczba pinów jest wyższa w SMT niż w technologii przewlekanej.

● Ponieważ komponenty są bardziej zwarte, gęstość upakowania osiągana dzięki SMT jest znacznie wyższa niż w przypadku montażu przelotowego.

● Komponenty SMT są zazwyczaj tańsze niż ich odpowiedniki z otworami przelotowymi.

● SMT nadaje się do automatyzacji montażu, dzięki czemu jest znacznie bardziej odpowiedni do produkcji wielkoseryjnej przy niższych kosztach niż produkcja otworów przelotowych.

● Chociaż SMT jest zazwyczaj tańsze po stronie produkcji, kapitał wymagany do inwestycji w maszyny jest wyższy niż w przypadku technologii otworów przelotowych.

● SMT ułatwia uzyskanie wyższych prędkości obwodu ze względu na jego mniejszy rozmiar.

● Projekt, produkcja, umiejętności i technologia, których wymaga SMT, są dość zaawansowane w porównaniu z technologią otworów przelotowych.

● Montaż przelotowy jest zwykle bardziej pożądany niż SMT, jeśli chodzi o duże, nieporęczne komponenty, komponenty narażone na częste obciążenia mechaniczne lub części o dużej mocy i wysokim napięciu.

● Chociaż istnieją scenariusze, w których montaż przelotowy może być nadal stosowany w nowoczesnym montażu PCB, w większości przypadków technologia montażu powierzchniowego jest lepsza.

6. SMT i THM | Jakie są zalety i wady?

Możesz zobaczyć różnice w ich cechach wymienionych powyżej, ale aby pomóc ci lepiej zrozumieć technologię montażu przelotowego (THM) i technologii montażu powierzchniowego (SMT), FMUSER niniejszym przedstawia pełną listę porównawczą zalet i wad THM i SMT, przeczytaj poniższą treść o ich zaletach i wadach już teraz!

Qucik View (kliknij, aby odwiedzić)

Jakie są zalety technologii montażu powierzchniowego (SMT)?

Jakie są wady technologii montażu powierzchniowego (SMT)?

Jakie są zalety montażu przelotowego (THM)?

Jakie są wady montażu przelotowego (THM)?

1) Jakie są zalety technologii montażu powierzchniowego (SMT)?

● Znaczna redukcja szumów elektrycznych

Co najważniejsze, SMT zapewnia znaczne oszczędności masy i nieruchomości oraz redukcję szumów elektrycznych. Kompaktowy pakiet i niższa indukcyjność ołowiu w SMT oznaczają, że kompatybilność elektromagnetyczna (EMC) będzie łatwiejsza do osiągnięcia.

● Zrealizuj miniaturyzację ze znaczną redukcją wagi

Geometryczne rozmiary i objętość zajmowane przez komponenty elektroniczne SMT są znacznie mniejsze niż w przypadku komponentów interpolacji przelotowej, które można ogólnie zmniejszyć o 60% ~ 70%, a niektóre elementy można nawet zmniejszyć o 90% pod względem wielkości i objętości.

Tymczasem komponent SMT może ważyć zaledwie jedną dziesiątą ich zwykłych odpowiedników z otworami przelotowymi. Z tego powodu znaczny spadek wagi zespołu montażu powierzchniowego (SMA).

● Optymalne wykorzystanie miejsca na planszy

Komponenty SMT zajmują niewiele miejsca, ponieważ zajmuje tylko połowę do jednej trzeciej miejsca na płytce drukowanej. Prowadzi to do konstrukcji, które są bardziej lekkie i kompaktowe.

Komponenty SMD są znacznie mniejsze (SMT pozwala na mniejsze rozmiary PCB) niż komponenty THM, co oznacza, że przy większej powierzchni do pracy, ogólna gęstość (na przykład gęstość bezpieczeństwa) płyty zostanie ogromnie zwiększona. Kompaktowa konstrukcja SMT umożliwia również wyższe prędkości obwodu.

● Wysoka prędkość transmisji sygnału

Komponenty zmontowane SMT mają nie tylko zwartą konstrukcję, ale także wysoką gęstość bezpieczeństwa. Gęstość montażu może osiągnąć 5.5 ~ 20 złączy lutowniczych na centymetr kwadratowy, gdy PCB jest wklejona po obu stronach. Zmontowane płytki drukowane SMT mogą realizować szybką transmisję sygnału z powodu zwarć i małych opóźnień.

● Ponieważ każda część elektroniczna nie jest dostępna w montażu powierzchniowym, rzeczywiste rezerwy powierzchni na płycie będą zależeć od proporcji elementów przelotowych zmienionych przez części do montażu powierzchniowego.

● Komponenty SMD można umieścić po obu stronach PCB, co oznacza większą gęstość komponentów i większą liczbę połączeń na komponent.

● Dobre efekty wysokiej częstotliwości

Ponieważ komponenty nie mają ołowiu lub krótkiego wyprowadzenia, rozproszone parametry obwodu są naturalnie zmniejszone, co umożliwia niższą rezystancję i indukcyjność na połączeniu, łagodząc niepożądane skutki sygnałów RF, zapewniając lepszą wydajność przy wysokich częstotliwościach

● SMT jest korzystne dla automatycznej produkcji, poprawiając wydajność, wydajność produkcji i obniżając koszty

Używanie maszyny Pick and Place do umieszczania komponentów skróci czas produkcji, a także obniży koszty.

Trasowanie śladów jest zmniejszone, rozmiar płytki jest zmniejszony.

Jednocześnie, ponieważ wiercone otwory nie są wymagane do montażu, SMT pozwala na obniżenie kosztów i skrócenie czasu produkcji. Podczas montażu komponenty SMT można umieszczać z szybkością tysięcy - nawet dziesiątek tysięcy - umieszczeń na godzinę, w porównaniu z mniej niż tysiącem w przypadku THM, awaria komponentu spowodowana procesem spawania również zostanie znacznie zmniejszona, a niezawodność zostanie zwiększona .

● Zminimalizowane koszty materiałów

Komponenty SMD są przeważnie tańsze w porównaniu z komponentami THM ze względu na poprawę wydajności urządzeń produkcyjnych i zmniejszenie zużycia materiałów opakowaniowych, koszt pakowania większości komponentów SMT był niższy niż w przypadku komponentów THT o tym samym typie i funkcji

Jeżeli funkcje na płytce do montażu powierzchniowego nie zostaną rozszerzone, powiększenie odstępów między pakietami, które jest możliwe dzięki mniejszym częściom do montażu powierzchniowego, oraz zmniejszenie liczby wierconych szczelin może podobnie zmniejszyć liczbę zliczeń warstw na płytce drukowanej. To znowu obniży koszt planszy.

● Tworzenie spoiny lutowniczej jest znacznie bardziej niezawodne i powtarzalne przy użyciu zaprogramowanych pieców rozpływowych w porównaniu z technikami pośrednimi.

SMT okazał się bardziej stabilny i lepiej działający pod względem odporności na uderzenia i wibracje, ma to ogromne znaczenie dla realizacji ultraszybkiej pracy sprzętu elektronicznego. Pomimo widocznych zalet, produkcja SMT stawia własny zestaw unikalnych wyzwań. Chociaż komponenty można umieszczać szybciej, wymagana do tego maszyna jest bardzo droga. Tak wysoka inwestycja kapitałowa w proces montażu oznacza, że komponenty SMT mogą podnieść koszty małych płyt prototypowych. Elementy montowane na powierzchni wymagają większej precyzji podczas produkcji ze względu na zwiększoną złożoność trasowania przelotek ślepych / zagłębionych w przeciwieństwie do otworów przelotowych.

Precyzja jest również ważna podczas projektowania, ponieważ naruszenie wytycznych dotyczących układu podkładek DFM producenta kontraktowego (CM) może prowadzić do problemów z montażem, takich jak tombstoning, co może znacznie zmniejszyć współczynnik wydajności podczas przebiegu produkcyjnego.

▲ Z POWROTEM ▲

● SMT nie nadaje się do dużych części o dużej mocy lub wysokiego napięcia

Ogólnie rzecz biorąc, moc komponentów SMD jest mniejsza. Nie wszystkie aktywne i pasywne komponenty elektroniczne są dostępne w SMD, większość elementów SMD nie nadaje się do zastosowań o dużej mocy.

● Duża inwestycja w sprzęt

Większość urządzeń SMT, takich jak piec rozpływowy, maszyna Pick and Place, sitodrukarka pasty lutowniczej, a nawet stacja lutownicza SMD na gorące powietrze, jest droga. Dlatego linia montażowa SMT PCB wymaga ogromnych inwestycji.

● Miniaturyzacja i liczne rodzaje połączeń lutowniczych komplikują proces i kontrolę

Wymiary złącza lutowniczego w SMT szybko stają się znacznie mniejsze, ponieważ poczyniono postępy w kierunku technologii ultra-drobnego skoku, co staje się bardzo trudne podczas inspekcji.

Niezawodność połączeń lutowanych staje się coraz większym problemem, ponieważ dla każdego złącza dopuszcza się coraz mniej lutu. Pustka jest błędem często związanym ze złączami lutowniczymi, zwłaszcza podczas ponownego rozlewania pasty lutowniczej w zastosowaniu SMT. Obecność pustek może pogorszyć wytrzymałość stawu i ostatecznie doprowadzić do uszkodzenia stawu.

● Połączenia lutowane SMD mogą zostać uszkodzone przez związki zalewowe przechodzące cykl termiczny

Nie można zagwarantować, że połączenia lutowane wytrzymają związki używane podczas zalewania. Połączenia mogą, ale nie muszą zostać uszkodzone podczas przechodzenia przez cykl termiczny. Małe przestrzenie ołowiu mogą utrudniać naprawy, w konsekwencji komponenty SMD nie nadają się do prototypowania lub testowania małych obwodów.

● SMT może być zawodne, gdy jest stosowane jako jedyna metoda mocowania elementów narażonych na naprężenia mechaniczne (tj. Często podłączane lub odłączane urządzenia zewnętrzne).

SMD nie mogą być używane bezpośrednio z płytkami prototypowymi typu plug-in (szybkie narzędzie do prototypowania typu `` zatrzaskuj i graj ''), wymagając albo niestandardowej płytki PCB dla każdego prototypu, albo montażu SMD na nośniku z wyprowadzeniami pinowymi. Do prototypowania wokół określonego komponentu SMD można użyć tańszej płytki wyłamywanej. Dodatkowo można użyć protoboardów typu stripboard, z których niektóre zawierają podkładki do elementów SMD o standardowych rozmiarach. Do prototypowania można zastosować makietę typu „martwy błąd”.

● Łatwo ulec uszkodzeniu

Upuszczone komponenty SMD mogą łatwo ulec uszkodzeniu. Co więcej, komponenty są łatwe do upuszczenia lub uszkodzenia podczas instalacji. Ponadto są bardzo wrażliwe na ESD i potrzebują produktów ESD do przenoszenia i pakowania. Zwykle są obsługiwane w środowisku Cleanroom.

● Wysokie wymagania dotyczące technologii lutowania

Niektóre części SMT są tak małe, że ich znalezienie, odlutowanie, wymiana, a następnie ponowne lutowanie stanowią nie lada wyzwanie.

Istnieje również obawa, że ręczne lutownice mogą uszkodzić pobliskie części, ponieważ części STM są tak małe i blisko siebie.

Głównym powodem jest to, że komponenty mogą generować dużo ciepła lub przenosić duże obciążenie elektryczne, którego nie można zamontować, lutowie mogą topić się pod wpływem wysokiej temperatury, więc łatwo jest pojawić się „Pseudo Lutowanie”, „krater”, wyciek lutu, most (z cyną), „Tombstoning” i inne zjawiska.

Lut może również ulec osłabieniu z powodu naprężeń mechanicznych. Oznacza to, że komponenty, które będą bezpośrednio wchodzić w interakcję z użytkownikiem, powinny być mocowane przy użyciu fizycznego wiązania montażu przelotowego.

Wykonywanie prototypów SMT PCB lub produkcji na małą skalę jest drogie.

● Wysokie koszty nauki i szkolenia wymagane ze względu na złożoność techniczną

Ze względu na małe rozmiary i odstępy między przewodami wielu SMD, ręczny montaż prototypu lub naprawa na poziomie komponentu jest trudniejsza, a wykwalifikowani operatorzy i droższe narzędzia są wymagane

▲ Z POWROTEM ▲

3) Jakie są zalety montażu przelotowego (THM)?

Silne fizyczne połączenie między płytką drukowaną a jej komponentami

Komponent technologii przewlekanej, który prowadzi, zapewnia znacznie silniejsze połączenie między komponentami a płytką PCB, może wytrzymać większe obciążenia środowiskowe (przechodzą przez płytkę zamiast być przymocowane do powierzchni płytki, jak komponenty SMT). Technologia otworów przelotowych jest również wykorzystywana w aplikacjach, które wymagają testowania i prototypowania ze względu na możliwość ręcznej wymiany i regulacji.

● Łatwa wymiana zamontowanych elementów

Elementy montowane przelotowo są o wiele łatwiejsze do wymiany, znacznie łatwiej jest przetestować lub wykonać prototyp z komponentami przelotowymi zamiast komponentów montowanych powierzchniowo.

● Prototypowanie staje się łatwiejsze

Oprócz większej niezawodności, komponenty z otworami przelotowymi można łatwo wymieniać. Większość projektantów i producentów preferuje technologię otworów przelotowych, gdy tworzą prototypy, ponieważ otwór przelotowy może być używany z gniazdami do płytek prototypowych

● Wysoka tolerancja na ciepło

W połączeniu z ich wytrzymałością przy ekstremalnych przyspieszeniach i zderzeniach, wysoka tolerancja na ciepło sprawia, że THT jest preferowanym procesem dla produktów wojskowych i lotniczych.

● Wysoka wydajność

TKomponenty z otworami przelotowymi są również większe niż komponenty SMT, co oznacza, że zwykle mogą również obsługiwać aplikacje o większej mocy.

● Doskonała zdolność przenoszenia mocy

Lutowanie przelotowe tworzy silniejsze połączenie między komponentami a płytą, dzięki czemu idealnie nadaje się do większych elementów, które będą poddawane dużej mocy, wysokiemu napięciu i naprężeniom mechanicznym, w tym

- Transformatory

- Złącza

- Półprzewodniki

- Kondensatory elektrolityczne

- itp.

Krótko mówiąc, technologia otworów przelotowych ma następujące zalety:

● Silne fizyczne połączenie między płytką drukowaną a jej komponentami

● Łatwa wymiana zamontowanych elementów

● Prototypowanie staje się łatwiejsze

● Wysoka tolerancja na ciepło

● Wysoka wydajność

● Doskonała zdolność przenoszenia mocy

▲ Z POWROTEM ▲

4) Jakie są wady montażu przelotowego (THM)?

● Ograniczenie miejsca na płytce PCB

Zbyt duże wiercenie otworów w płytce PCB może zająć zbyt dużo miejsca i obniżyć elastyczność płytki PCB. Jeśli do wyprodukowania płytki drukowanej użyjemy technologii przewlekanej, nie pozostanie dużo miejsca na aktualizację płytki.

● Nie dotyczy dużej produkcji

Technologia otworów przelotowych wiąże się z wysokimi kosztami zarówno pod względem produkcji, czasu realizacji, jak i nieruchomości.

● Większość elementów montowanych przelotowo należy umieszczać ręcznie

Elementy THM są również umieszczane i lutowane ręcznie, pozostawiając niewiele miejsca na automatyzację, taką jak SMT, więc jest drogie. Płytki z komponentami THM również muszą być wiercone, więc nie ma małych PCB, które są tanie, jeśli używasz technologii THM.

● Montaż przelotowy nie jest zalecany w przypadku ultrakompaktowych konstrukcji, nawet na etapie prototypu.

Krótko mówiąc, technologia otworów przelotowych ma wady:

● Ograniczenie miejsca na płytce PCB

● Nie dotyczy dużej produkcji

● Komponenty są wymagane ręcznie

● Mniej przyjazne dla małych płyt produkowanych masowo

● Nie dotyczy ultrakompaktowych konstrukcji

Jeśli masz na myśli strukturę płytek obwodów drukowanych (PCB), oto niektóre z głównych materiałów

- Sitodruk

- Płytka drukowana zgodna z RoHS

- Laminaty

- Kluczowe parametry podłoża

- Typowe podłoża

- Grubość miedzi

- Maska lutownicza

- Materiały inne niż FR

- Przestrzegać środków ostrożności związanych z wyładowaniami elektrostatycznymi podczas obsługi płytek drukowanych. ESD może spowodować pogorszenie wydajności lub zniszczenie wrażliwych mikroukładów.

Płytka obwodu drukowanego (PCB) mechanicznie podtrzymuje i łączy elektrycznie komponenty elektryczne lub elektroniczne za pomocą ścieżek przewodzących, podkładek i innych elementów wytrawionych z jednej lub więcej warstw blachy miedzianej laminowanej na i / lub między warstwami arkusza nieprzewodzącego podłoża.

Dzielenie się jest dbaniem o innych!

▲ Z POWROTEM ▲